PVD(物理蒸着)コーティングとは?

2022年11月16日

今日、高性能コーティングの必要性はこれまで以上に高まっており、多くの産業ではコーティング方法として物理蒸着 (PVD) が採用されています。PVD は、幅広いターゲット材料と基板に対応し、光学部品からコンピューターチップまであらゆるものをコーティングに採用されています。非常に薄く、クリーンで、耐久性のあるコーティングを生成するための絶対的なスタンダードです。

PVDコーティングプロセスとは何ですか?

薄膜コーティングとも呼ばれる PVDコーティングでは、真空チャンバーを使用して固体を蒸発させ、ターゲット基板上に原子ごとに堆積させます。その結果、他の多くのコーティング手法よりも環境に優しい技術でありながら、非常に薄く、非常にクリーンなコーティングが可能です。

PVDコーティングプロセスは真空条件下で行われ、アブレーション、移動、反応、堆積の 4 つの主要なステップで構成されます。このプロセスは、材料原子を基板表面に堆積させ、強力で耐摩耗性と耐腐食性の膜でコーティングします。

蒸発

PVDの2つの主なタイプは、スパッタリングと熱蒸着です。

熱蒸着法では、高温と真空圧を使用して、ターゲット材料の気化に必要な条件を作り出します。

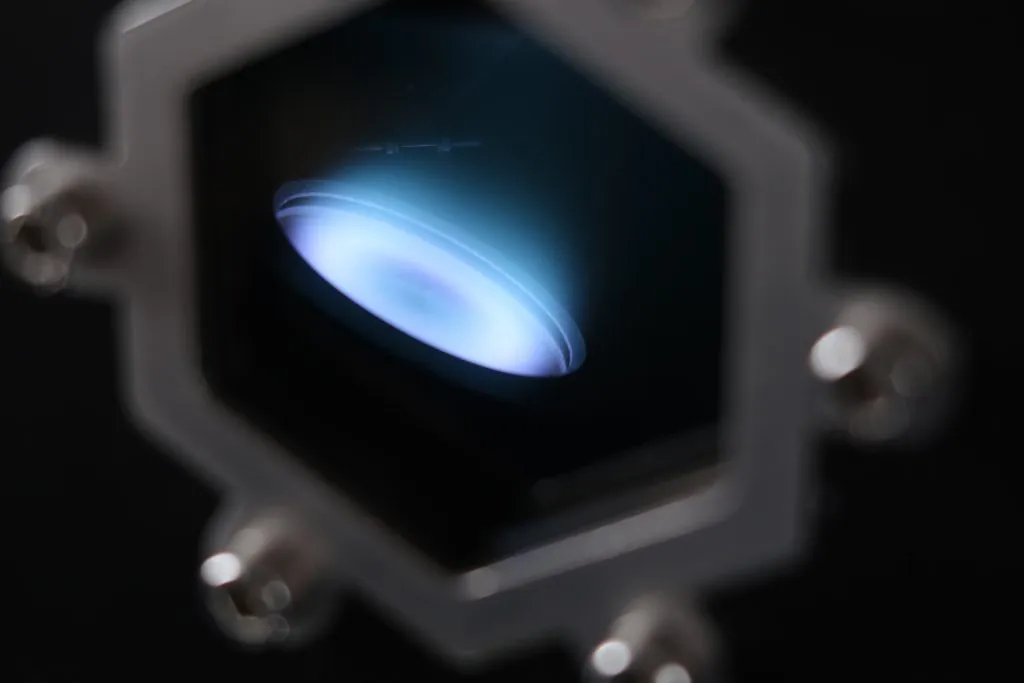

スパッタリングでは、高エネルギー源を使用してターゲットから原子を飛び出させるために、高真空チャンバーを使用します。飛び出した原子は、ターゲット表面に堆積します。

スパッタリングプロセスでは、真空環境でイオン化ガスをターゲットに衝突させる前に、ターゲットにバイアスをかけます。このイオン衝撃により、原子がターゲットからプラズマアークに「スパッタリング」されます。

どちらのプロセスにも独自の長所と短所があり、さまざまなアプリケーションに役立ちます。スパッタリングは、不純物率の低い非常に均一なコーティングを生成しますが、時間がかかり、最も複雑な方法でもあります。熱蒸着はスループットが高く、蒸着材料の利用効率が高いですが、プロセス中に良好な均一性を達成するには、サンプル回転などの追加のツールが必要になる場合があります。

原子の移動

ターゲット材料から基板への気化原子の移動には、正確なタイミングと位置決めが必要です。サンプルホルダーに対する、システムと蒸着源の配置と同様に、各材料に対する正しいPVD法を選択することは非常に重要です。

反応性スパッタリング

PVDプロセスでは、反応性ガスまたは不活性ガスを使用して、コーティングと基材の間に強力な結合を生成することができます。たとえば、 酸素と窒素は、反応性RFスパッタリングで金属酸化物と金属窒化物の堆積に使用される一般的なガスです。

堆積

プロセスの最終ステップでは、必要な基材にコーティングを形成します。薄膜は数原子の厚さから数ミクロンまでの厚さになる可能性があるため、基板全体に均一に堆積することが重要です。PVDプロセスでは、基板を一定速度で回転させながら、QCMなどの他のツールで蒸着速度をモニターします。

多くの工業的手法では、蒸発したアークの前にターゲットのコンベア ベルトを一定時間置くことで、堆積プロセスを自動化できます。スパッタリングと蒸着の両方を自動化することで、大量生産のためのPVDコーティング技術を高速化できます。

PVDコーティングの利点

メッキより安全

PVDコーティングは、金属薄膜が基板をコーティングする従来の金属コーティングプロセスに代わるものです。産業界における金属コーティングプロセスでは、電流プロセス (電気メッキ) または自己触媒プロセス (無電解メッキ) のいずれかを使用して、基板と金属の間に強力な結合を実現します。しかし、多くの従来のコーティングプロセスは有害な廃棄物を生成する可能性もあり、カドミウムコーティングなどの一部のプロセスは、安全性への懸念から需要が低下しています。

PVDコーティングは、基板とターゲット材料以外の化合物を必要としないため、より環境にやさしく安全なプロセスとなり、幅広い産業用途に対応できます。

高い耐久性

PVDコーティングは、優れた耐摩耗性と耐腐食性に加えて、非常に強度な温度耐性と衝撃強度を備えている傾向があります[4]。

多用途

金属メッキとは異なり、PVDは、広範な材質の基板や、ほぼすべての無機コーティング材料に適しています。さまざまなPVD技術を使用して、ほぼすべての用途や部品に最適な幅広い仕上げを生成できます。

PVDコーティングは食品に安全ですか?

PVDコーティングは、その化学的特性が劇的に異なりますが、ほとんどの場合、適用されると基材に強く接着し、多くの場合、化学的および生物学的に不活性です。PVDの大きな産業の1つは、業務用厨房機器を含む、装飾用途と機能用途の両方の刃物産業です。

ほとんどの PVD仕上げは食品に安全であり、かなりの摩耗や損傷に耐えることができる耐摩耗コーティングを提供します。

業界を超えたPVDアプリケーション

PVDは材料、仕上げ、組成において非常に汎用性のある技術であることから、さまざまな業界にとって魅力的なコーティング手法となっています。身近にあるコーティングされた多くの素材には、PVDプロセスが利用されています。

マイクロエレクトロニクス

電話、回路、光ディスクなどの電子機器には、導電性と耐久性のために薄膜が蒸着されています。一部のフィルムは、超伝導体のように機能し、電子半導体デバイスの性能を向上させることができます。

ホームハードウェア

蛇口、流し台、シャワーヘッド、窓枠、引き出しの取っ手などの多くの家庭用備品は、ニッケル、ステンレス鋼、銅、青銅、さらには黒色の PVD コーティングなど、さまざまな材料の真空コーティングを使用しています。

PVDコーティングは、摩耗や損傷が激しいバルブなどの内装器具にも一般的に使用されています。堅牢な材料でコーティングすると、これらのフィッティングは従来の化学コーティング方法よりも大幅に長持ちします。

自動車関連アプリケーション

多くの自動車部品は、インテリアトリム、エンジン部品、さらにはヘッドランプなど、装飾的コーティングおよび機能的コーティングとしてクロムを使用しています。PVDコーティングにより、厄介な電解液タンクの代わりにPVDコーティング装置を使用したよりクリーンな技術を使用して、より耐久性のある製品を実現できます。

PVDコーティングのステンレス鋼は、エンジン部品から最高のパフォーマンスを引き出すために、摩擦を減らし、温度耐性を高めます。プラスチック製のヘッドライトには、LED電球から生成される光を増やすためのミラーを作成するために、アルミニウムの金属薄膜コーティングが施されています。

食品包装

アルミニウムは食品業界でよく使用される防腐剤ですが、その硬度と剛性により、一部の包装用途には適していません。アルミニウムコーティングされたプラスチックは、ポテトチップスやその他のスナック食品の新鮮さをより長く保つための一般的なパッケージです。

もう1つの用途は、既存のPETプラスチックに銀を埋め込んで微生物の増殖を防ぐことです。この方法により、食品の安全性の利点を提供しながら、プラスチックがバルク特性を保持することが可能です。

光学

現代のアイウェアには、ガラス製のレンズよりも耐久性に優れているプラスチックレンズが使用されていますが、プラスチックには傷や変色が発生しやすいという欠点があります。PVDコーティングは、プラスチックの硬度と汎用性を維持しながら、反射防止層または耐擦傷層を追加して最大の耐久性を付加します。

自動車メーカーの中には、PVDコーティング機を使用して、車の窓に色を付けたり、UV耐性フィルムを塗布したりする例もあります。このフィルムは、UV保護とプライバシーの利点を得ながら、製品の仕上げによりドライバーが最大限の視認性を確保できます。

PVDコーティングは、将来の太陽光発電アプリケーションやその他の透明導電性酸化物アプリケーションの研究にも実用されています。

薬

PVDフィルムは、幅広い用途で医療分野に欠かせない製品です。一般的なPVDコーティングである窒化チタンは、プロテーゼの標準的なコーティングであり、生体液との相互作用により発生する拒絶反応を防ぎます。また、刃の切れ味をより長く維持するのに役立つため、メスの表面コーティングとしても役立ちます。

窒化クロムは、高圧高温オートクレーブによる定期的な滅菌を必要とする整形外科および歯科用器具の標準的な薄膜です。被膜は工具の表面を摩耗や腐食から保護し、工具の性能と費用対効果の向上につながります。

ホームツール

多くのステンレス鋼製の家庭用工具には、刃先の鋭さをより長く保つためのコーティングが施されています。最も一般的なPVDフィルムとして、スチールよりもはるかに硬い窒化チタンとダイヤモンドのようなコーティングが含まれます。これらのフィルムは、高圧用途に不可欠なドリルビットやその他の工具の切れ味を保ちます。

装飾用途

PVDは、色と仕上げの両方の多様性と材料の多様性があることから、装飾用途に魅力的です。これらには、銅PVDコーティング、ニッケルまたはクロムコーティング、さらにはセラミックフィルムが含まれます。 金属仕上げの従来の方法と比較して、PVDは硬度と変色や退色に対する耐性を高めます。設計者は、アプリケーションを1つのパーツに限定することも、複数のコンポーネントで使用することもできます。一般的な用途は、ナイフとブレード、フィッティング、さらにはジュエリーです。

最も一般的なPVDコーティングのターゲット材料は何ですか?

蒸着およびスパッタPVDコーティングは、ほぼすべての無機固体材料およびほぼすべてのターゲット表面に適しています。融度と沸点が高い材料は、蒸発技術の代わりに真空チャンバー内でスパッタリングを行う方が効果的です。ただし、市場に出回っているほぼすべての材料または製品に適したプロセスがあります。

スパッタリング膜の一般的な材料には次のものがあります。

- Cr2N:時計やジュエリーの外装部品のPVDコーティングに使用される美しい銀膜

- TiN:最も使用されているスパッタリングフィルムの1つで、電話、メガネ、ハードウェア部品、衛生器具の装飾に役立ちます。

- ZnSn:光を反射する光学PVDコーティングで、Low-E窓やガラスに使用されています。

- AlCr:工具や機械部品などの設備寿命を延ばすスパッタリング膜

- ITO薄膜:液晶、プラズマディスプレイ、タッチパネルなどに有用な高導電性、高機械硬度フィルム

業界が異なれば、PVD材料フィルムに対するさまざまな要件があり、それらの要件に適した個別のコーティングがあります。しかし、いくつかの一般的な化合物は、非常に幅広い産業に利用されています.

まとめ

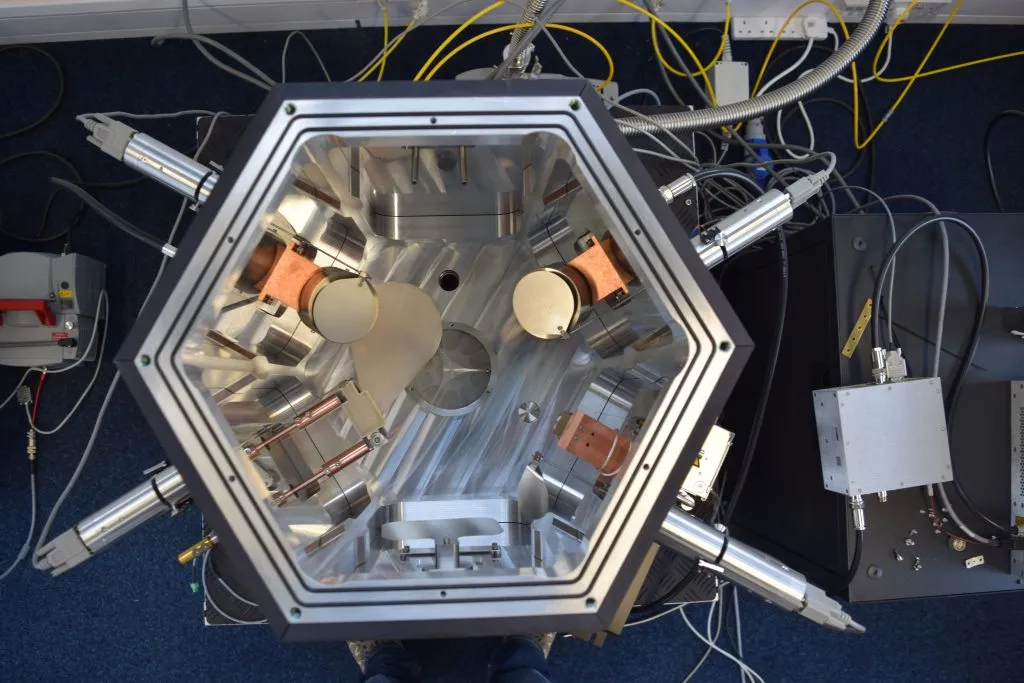

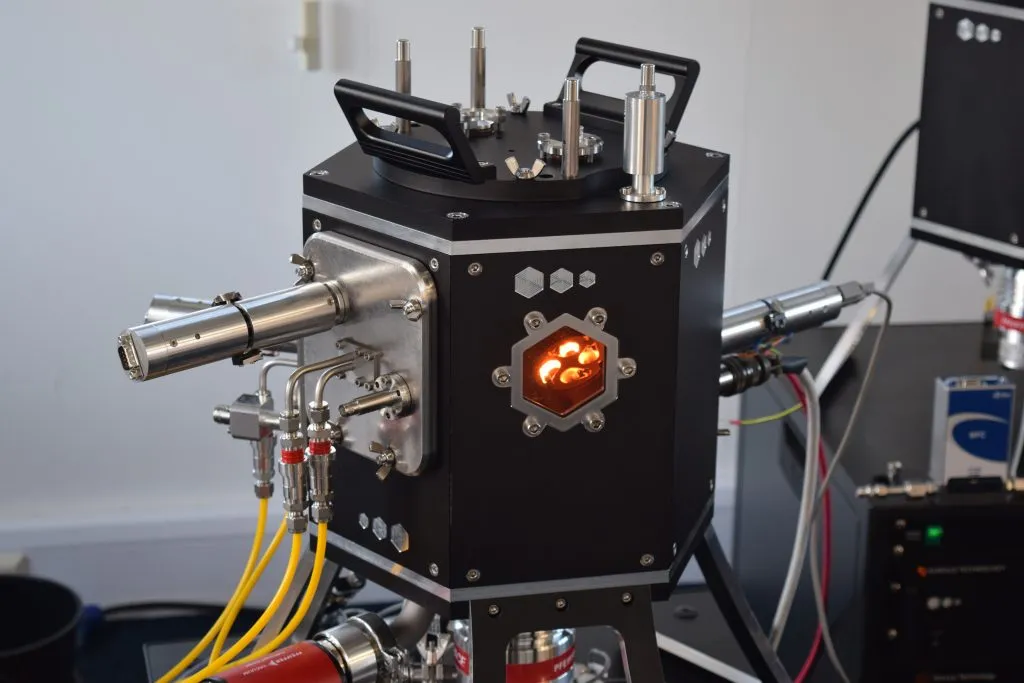

Korvus Technologyは、薄膜技術と高真空PVDコーティングで豊富な業界経験を持つ英国の主要な材料科学研究開発会社です。お客様のご要望に応じて様々な手法に対応する薄膜成膜装置HEXシリーズを製作いたします。